Současné trendy při svařování obalenou elektrodou

Technologie svařování obalenou elektrodou je v současné době méně používaným způsobem svařování. Tímto článkem se chceme znovu k této technologii vrátit a poukázat na současný trend svařovací techniky pro tuto technologii.

Základní informace

Představovat technologii a techniku pro svařování obalenou elektrodou je zřejmě zbytečné. Jedná se o jednu z nejstarších metod obloukového svařování kovů, která zásadně převažovala před jinými metodami svařování, a to až přibližně do roku 1995. Od této doby je tato technologie svařování spíše na ústupu, nahrazují ji produktivnější metody svařování, a to především metoda MAG (obloukové svařování v aktivním ochranném plynu při podávání svařovacího drátu).

Obalená elektroda je tedy přídavným svařovacím materiálem. Základem je svařovací drát o délce cca 300–350 mm, který je obalený speciálním obalem, který při hoření svařovacího oblouku vytváří strusku, a u některých typů obalů strusku a ochranný plyn. Zamezují přístupu kyslíku z okolního vzduchu k roztavenému svarovému kovu.

Pro svařování obalenou elektrodou se používají svařovací stroje s výkonem od 40 A do cca 350 A. Průměry obalených elektrod se používají od průměru 1,6 mm, přes nejběžnější

průměry obalených elektrod 2,0–2,5–3,2 mm, až po průměry 4,0–5,0–6,0 mm.

V současnosti se svařuje obalenou elektrodou převážně usměrněným proudem, přestože je mezi domácími uživateli celá řada starších svářeček pro svařování střídavým proudem – jedná se o jednoduchá trafa.

Produktivita svařování a nákladovost

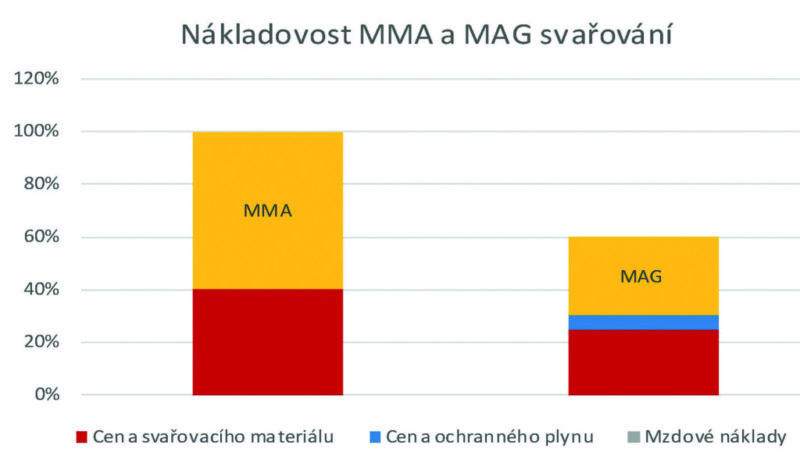

Pokud srovnáme svařování obalenou elektrodou s metodou MAG z hlediska nákladovosti, obecně platí, že svařování obalenou elektrodou je o cca 40 % dražší na 1 m svaru. Důvodem je výrazně nižší postupová rychlost svařování (až o 30 %) a výrazně vyšší cena obalených elektrod v porovnání s cenou svařovacího drátu pro metodu MAG a ochranného plynu.

Navíc je nutné po provedení každého svaru obalenou elektrodou odstraňovat vzniklou strusku z povrchu svaru.

Svařovací technika – z minulosti do současnosti

Ještě před rokem 1990 tvořila technologie svařování obalenou elektrodou přes 70 % z obloukového svařování kovů. V této době se pro tuto metodu používaly především stroje z československé provenience, především stroje Triodyn řady K, případně KS, nebo také stroje WTU s různým výkonem (obě řady svářeček vyráběl podnik MEZ Brumov). Jednalo se o robustní svařovací stroje, které obsahovaly mohutné trafo s usměrňovačem.

V roce 1994 se začaly na našem trhu objevovat první invertorové svářečky, které byly ve svařovací technice přelomem. Invertorové svařovací stroje pracují s podstatně vyšší frekvencí proudu a mají kompletně řízený průběh svařovacího proudu elektronicky. Odpadla tím potřeba masivního a těžkého trafa s usměrňovačem právě pro tvorbu samotného svařovacího proudu. Invertorové stroje tedy přinesly zásadní zmenšení hmotnosti a velikosti svařovacích strojů.

Svařovací stroje původní konstrukce bylo možné převážet pouze velkými vozidly a musely se nakládat vysokozdvižným vozíkem nebo jeřábem. Moderní invertorové svářečky mají hmotnost do 15 kg a je možné je převážet i v zavazadlovém prostoru malého osobního vozidla.

Pravdou je, že v prvních letech výrobci invertorových svařovacích strojů řešili celou řadu technických problémů, které se mohly projevit zvýšenou poruchovostí. Především se jednalo o značnou citlivost těchto strojů na případné podpětí v napájecí elektrické síti. Stroje např. špatně zapalovaly svařovací oblouk, pokud byly napojeny na dlouhé prodlužovací kabely apod. Vadila jim také náhlá změna okolní teploty. Např. když byl invertorovýstroj přinesen ze skladu, kde byla teplota např. 10 °C a byl dán do dílny, kde byla teplota 20 °C, bylo nutné svařovací stroj nechat cca 20 minut vypnutý, aby se na tuto teplotu postupně adaptoval. Výkonový modul svařovacího zdroje se mohl vlivem náhlé změny teploty tzv. „orosit“ a po zapnutí pak vyhořel.

Ovšem tyto problémy jsou již v současné době minulostí. Téměř 90 % všech moderních svařovacích strojů je již tvořeno pouze invertorovou svařovací technikou.

Miniaturizace svařovacích strojů

Elektronicky řízený svařovací oblouk, tedy jak jsme již zmínili – invertorová svařovací technika, umožnila výrazné zmenšení a snížení hmotnosti svařovacích strojů. U konstrukce nových moderních svařovacích strojů pro svařování obalenou elektrodou se výrobci ještě před několika lety předháněli, kdo bude mít v nabídce nejmenší a nejlehčí svařovací stroj. I dnes jsou na trhu k dispozici tak malé svářečky, např. s výkonem kolem 150 A, které spíše připomínají malé dámské kabelky. Ovšem miniaturizace těchto zařízení přináší celou řadu technických problémů.

Jedná se především o jejich dlouhodobou odolnost a spolehlivost. Čím je svářečka menší, tím více jsou vnitřní součástky svařovacího stroje blíž k sobě a svařovací stroj má horší izolační vlastnosti kolem těchto součástek. Navíc když je opláštění takto malého svařovacího stroje z tenkého plastu, mechanická odolnost takového svařovacího stroje je velmi nízká. Při pádu takové svářečky, např. ze stolu na betonovou podlahu, je stroj v podstatě zničen.

Proto platí, že průmyslový svařovací stroj by neměl být tak titěrně maličký a měl by mít opláštění např. z hliníkového plechu. Tenký plast opláštění navíc se velmi rychle poškozuje vlivem rozstřiku svarového kovu.

Ale pokud někdo svařuje a svařováním se živí, určitě se vyplatí nekupovat nejmenší a nejlevnější svářečku.

Pravdou ovšem je, že se na trhu objevují poměrně malé svařovací stroje pro svařování obalenou elektrodou, u kterých výrobce garantuje např. odolnost proti poškození pádem z výšky cca 1 metru na podlahu. Dokonce jsme jednou u takového svařovacího stroje provedli praktický test. Přestože byl dopad svářečky na betonovou dlažbu velmi hlučný, vše dopadlo dobře. Celkem jsme to absolvovali 4x.

Další nové trendy svařovacích strojů pro obalenou elektrodu

Invertorová technika nejdříve pronikla do svařovacích strojů pro obalenou elektrodu a pro metodu TIG. V současné době se jedná na úrovni Evropské Unie o zákazu výroby odbočkových, tedy klasických svařovací strojů. Tento zákaz by měl platit v nejbližší době, a to z energetických důvodů. Invertorové svařovací stroje přinášejí významné úspory právě na poli spotřeby elektrické energie.

Někteří výrobci svařovacích strojů již nyní všechna svá svařovací zařízení vyrábí výhradně na bázi invertorů. Z těchto důvodů je tedy technicky možné, aby rovněž svařovací stroj pro svařování metodou MIG/MAG mohl svařovat rovněž obalenou elektrodou. Většina těchto moderních strojů je tedy z konkurenčních důvodů pro tuto metodu již vybavena.

Blíží se však doba, kdy svařovací stroj bude pouze tvořen výkonovým modulem, např. pro 300 A nebo pro 400 A. A určení metody, kterou má daný svařovací stroj svařovat, bude dán pouze jeho další výbavou. Např. odlišným řídicím boxem, jiným typem koncovky pro daný svařovací hořák a případně podavačem svařovacího drátu. Vše ostatní bude unifikované, tedy stejné.Svařovací stroj blízké budoucnosti se tím pádem stává skutečně pouze průmyslovým počítačem, který bude možné modifikovat danou výbavou a samozřejmě nahrávat do řídicí jednotky svařovacího stroje různé typy programů pro danou metodu a základní – svařovaný materiál.

Svářečky na baterky

Invertorová technika pro svařování obalenou elektrodou v poslední době přináší další nečekané možnosti. Snížením energetické náročnosti svařovacího stroje a s rozvojem technologie pro ukládání elektrické energie, máme na mysli rozvoj průmyslových baterií, přichází někteří výrobci se svařovacími stroji, které jsou napájené právě z baterií.

Výhodou takového svařovacího stroje je jeho vysoká mobilita pro provádění oprav v terénu, ve výškových budovách, oprav techniky v poli, a to bez nutnosti přívodu elektrické energie. Je to zajímavý trend, který by se mohl na poli svářeček pro svařování obalenou elektrodou dále rozvíjet. To však přinese až budoucnost.

Funkce HOT START a ANTI STICK

Každý moderní svařovací stroj, který je určený pro svařování obalenou elektrodou, je v současnosti vybaven funkcí HOT START a ANTI STICK. HOT START, nebo také horký start, umožňuje snadné zapálení obalené elektrody bez nutnosti klepání koncem elektrody na svařovaný materiál, aby se zapálil oblouk. Ovšem tato vymoženost se stala standardem až s příchodem právě invertorových svářeček.

Stejně tak funkce ANTI STICK, která zajistí, aby se obalená elektroda tzv. nepřilepila k základnímu materiálu, pokud na ni příliš přitlačíte. Po nástupu invertorů se funkce ANTI STICK předváděla snad na každé předváděcí akci. Dokonce se elektrody lehce namáčely ve vodě a závodilo se, komu se podaří obalenou elektrodu k základnímu materiálu přilepit. U výkonných svařovacích strojů to nebylo jednoduché.